Flexo Plate Mounting - volledig geautomatiseerd

volledig geautomatiseerde plaat montage machine met SIGMATEK

Dat het flexografisch printen de afgelopen jaren een enorme vlucht heeft genomen is een feit. Met het gebruik van een flexibele drukplaat (cliché) kan op bijna elk type substraat, inclusief plastic, metalen, aluminium films of cellofaan in full colour geprint worden. Dat gebeurt met geavanceerde drukpersen die tot wel 10 kleuren in één drukgang kunnen realiseren, waarbij de kwaliteit van de print het diepdruk verbazingwekkend goed benadert. Het Nederlandse bedrijf AV Flexologic ontwikkelt en produceert vanuit Alphen aan de Rijn wereldwijd mounting en pre-press machines voor deze industrie. Vanaf 2008 worden Fully Automated Mounting Machines (FAMM) ontwikkeld, waarvan de 3e generatie met lineaire geleiding van SINAdrives en de hard- en software van SIGMATEK (AU) gedistribueerd en ondersteund door SigmaControl (NL) excelleren in snelheid en kwaliteit. Geëngineerd met behulp van een geïntegreerd object georiënteerd programmering pakket; van besturing en drives tot safety technologie.

“Er zijn zelfs nu nog klanten die op het oog drukplaten staan uit te lijnen”, zegt Onno Toor, hoofd engineer voor de FAMM bij AV Flexologic. We staan naast een machine die al een behoorlijke weg heeft afgelegd in ontwikkeling. De eerste generatie volledig geautomatiseerde mounting machine kwam uit in 2008 en was al behoorlijk revolutionair te noemen; de operator levert enkel materiaal aan en het montagewerk wordt volledig uitgevoerd. Een zogenaamde sleeve (lichtgewicht koker met plak laag) behoeft enkel door de operator in de machine te worden geplaatst waarna de rubberen drukplaat er op wordt geplakt. “De FAMM neemt het positioneren van de plaat eigenlijk over waardoor de kwaliteit van de montage niet meer van de operator afhankelijk is. Zo kunnen direct al meerdere platen nauwkeurig en zonder operator interventie gemonteerd worden”, zegt Onno. “We hadden al een manuele montage machine ontwikkeld (MOM) waarbij operators de plaat zelf moesten positioneren, maar met de FAMM zijn we uiteindelijk zover dat we de sleeve en alle platen kunnen invoeren in één machine. De operator hoeft zich niet meer te focussen op de kwaliteit, als hij/zij de machine maar kan bedienen”

Ontwikkeling brengt snelheid en precisie

Ontwikkeling brengt snelheid en precisie

De FAMM 3.0 kan worden gezien als een complexe machine en AV Flexologic doet er werkelijk alles aan de nodige support te leveren; veel filmpjes op internet en uitleg door specialisten. “Het duurt even voordat de operator gewend is, maar het is gewoon ook een kwestie van training. Grappig is wel dat wanneer wij de nieuwe machine plaatsen, operators niet kunnen geloven dat de targets zo nauwkeurig gemonteerd zijn en durven de sleeves dan niet naar de pers te sturen. Echt een compliment als je dan achteraf hoort dat ze de beste montage sinds tijden hebben gemaakt ” , lacht Onno. De specificaties liegen er niet om; bij de invoer met 1 cm speling vanuit de middenlijn wordt een cliché binnen 5 micron positie nauwkeurigheid en binnen 30 seconde op de juiste positie op de sleeve geplakt. De assen en drukrollen in de machine bewegen nu zo, dat er 2 drukplaten tegelijk kunnen worden verwerkt. Toor:” Bij de eerste generatie hadden we een manipulator in de machine, een losse unit die de rubberen plaat puur op frictie vanaf de lopende band de machine introk. Maar al vrij snel stapte we over op vacuüm systemen, wat zich bij de FAMM 3.0 al doorontwikkelde tot het gebruik in een 3-tal tafels. Het vacuüm op de tafel grijpt de plaat vast en wordt daardoor gepositioneerd. Eigenlijk is de invoer simpeler gemaakt en het werkende deel wat vaster. Als je het vergelijkt met de 1e generatie zijn dat aanzienlijke verbeteringen omdat je minder massa in de machine hoeft te bewegen.“

Inside the machine

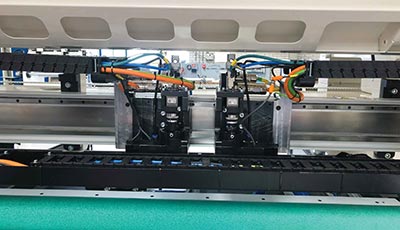

Uniek aan de 3.0 versie is toch wel de inzet van lineaire motoren van SINAdrives. Volgens Toor sinds het gebruik hiervan in de FAMM 3.0 een enorme verbetering in snelheid. “Voorheen maakten we gebruik van een stalen balk met tandheugel en 2 lineaire geleidingen. Samen met een servomotor die hem heen een weer bewoog, weegt dat natuurlijk niet op tegen het gebruik van lineaire motoren.” Zoals eerder gezegd is gewicht nogal een dingetje; het moet soepel lopen en niet te zwaar, anders krijg je het niet in positie. En daar komt ook het gebruik van de overige motoren bij kijken. “De zwaarste servomotoren zitten in de lift, essentieel om daar positie feedback van terug te krijgen. Er zit ook een extra veiligheid ingebouwd; wanneer de operator een grote cilinder plaatst maar tegen de machine heeft verteld dat het een kleine cilinder is, zou de machine beschadigd kunnen worden omdat de lift verder omhoog gaat dan nodig. Gelukkig is er een sensor die een ruwe meting van de diameter doet en snel een te groot verschil ziet. Daarnaast geeft de lift ook feedback omdat deze harder moet werken dan normaal..”, zegt Onno.

Handig gebruik makend van Oostenrijkse engineering

Bij AV werd al eerder gewerkt met de hard- en software van het Oostenrijkse SIGMATEK. Bij variant 1 van de FAMM werd bij de aansturing van servo’s voor motor en lift al getest; echter werden eigen steppers en software bij voorkeur ingezet bij versie 2. Bij FAMM 3.0 vooral voor de aansturing van de lineaire motor en de servomotor die nodig is voor de rotatie van de as. En met het gebruik van het Lasal All-in-One software pakket voor de engineering is ook een behoorlijke stap vooruit gezet; “Eigen programma ontwikkeling kost veel tijd en je bent ook genoodzaakt dat steeds door te ontwikkelen. De kracht is het bedenken van de machine, als we daarbij in de software wat ontlast kunnen worden is dat fijn. Onze corebusiness zit in het monteren met daarnaast betrouwbaarheid en service”, zegt Onno.